德力西(杭州)变频器有限公司:云表无代码驱动质量管理数字化

德力西(杭州)变频器有限公司作为国内工业自动化领域的核心企业,产品线覆盖变频器、伺服驱动、软起动、工业人机界面HMI、可编程逻辑控制器PLC、行业定制专机等,广泛应用于机床、新能源、化工等数十个行业。

随着公司近二十年的快速发展,面对客户专业化定制化需求的增加,行业应用的深入,其对产品一致性与可靠性的要求达到了前所未有的高度。

然而,在高速成长与多品种、小批量的生产模式下,传统的质量管理方式逐渐暴露出痛点:

1.信息孤岛与追溯困难

质量数据分散于纸质单据或多个Excel文件中,从IQC(来料检验)到IPQC(过程检验)、FQC(最终检验)的信息链条断裂。

一旦出现质量问题,难以快速定位物料批次、生产工序乃至具体设备,根源分析耗时耗力。

2.标准执行依赖人工,易出差错

检验标准(SIP)更新后,无法实时同步到各检验环节,仍依赖检验员人工记忆或查阅,易出现执行偏差,影响判定一致性。

3.流程响应迟缓,效率瓶颈

生产计划、检验任务、异常处理等流程主要通过邮件、电话或线下沟通,流转慢、反馈不及时,影响生产节奏与问题闭环速度。

4.数据分析滞后,难以预防

质量数据无法实时汇总与分析,管理层难以洞察过程趋势、识别重复性问题,质量改进更多依赖事后纠正,而非事前预防。

这些问题,与公司拥有的自动化生产线、智能化SMT车间等先进硬件形成了鲜明反差,成为制约其进一步提质、增效、降本的瓶颈。

方案简介:基于云表无代码平台,构建全流程、可追溯的质量管理中枢

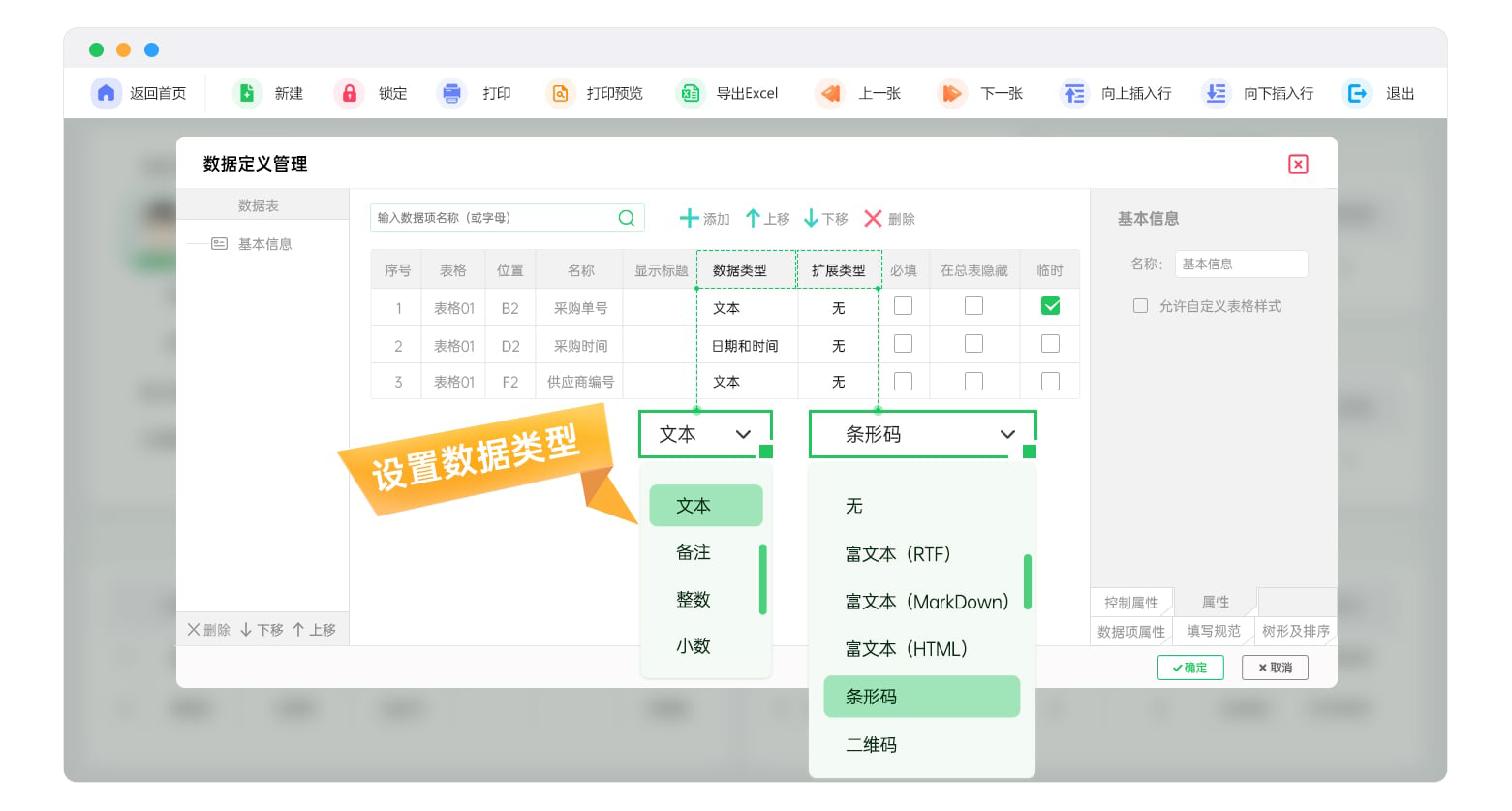

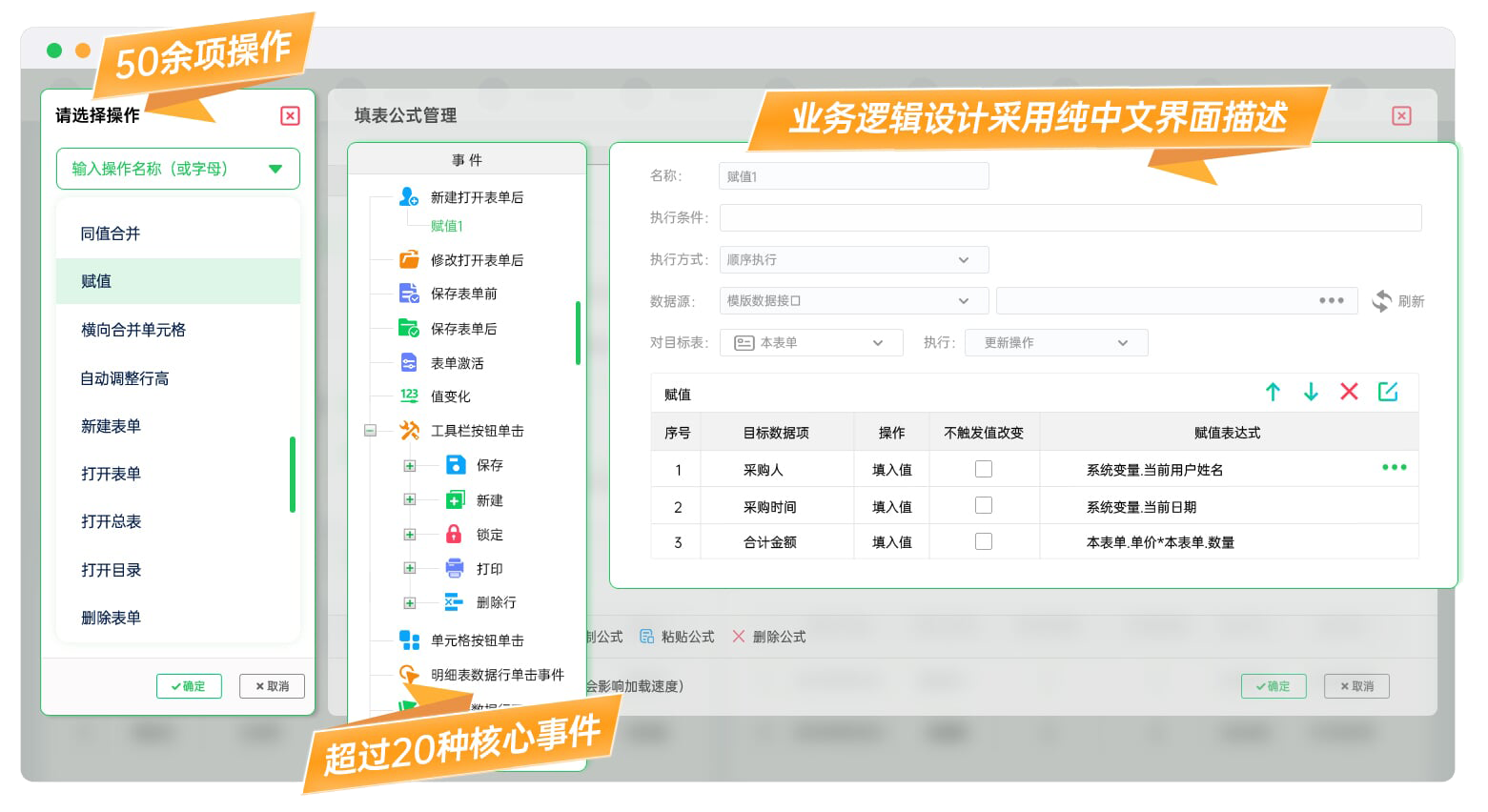

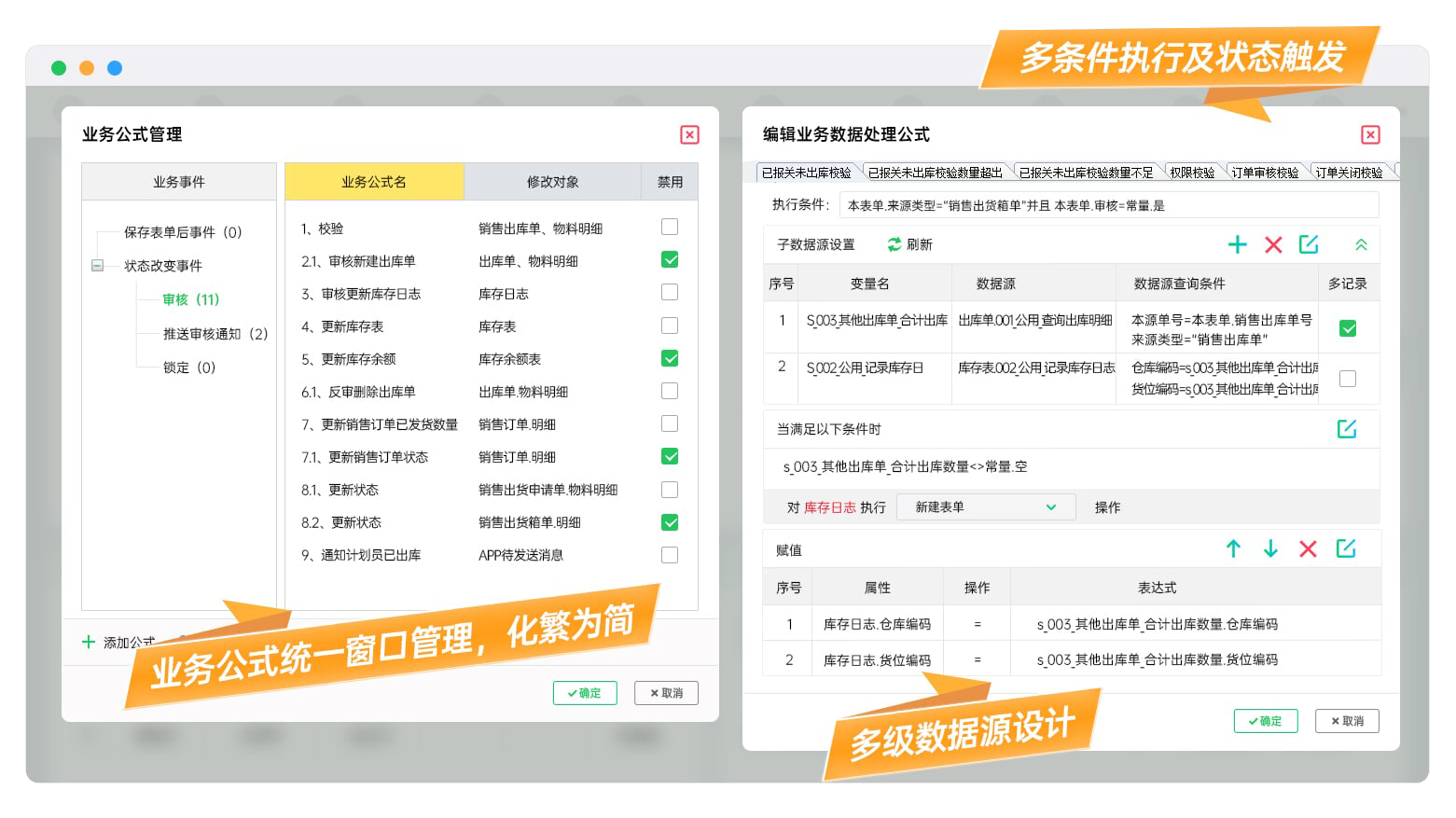

为破解上述管理难题,德力西(杭州)变频器决定摒弃传统定制开发耗时久、成本高、迭代慢的模式,引入云表无代码开发平台,自主搭建一套覆盖产品全生命周期的数字化质量管理系统。

该方案的核心是:由熟悉质量管理业务的一线人员与IT人员共同参与,通过云表的可视化拖拉拽和表格编程方式,快速构建起一个统一、协同、智能的质量管理平台。

系统全面贯穿了从供应商来料到成品出厂的关键质量环节,实现了数据一个源、业务一条线、管理一张网。

方案亮点:业务主导、快速落地、柔性扩展

业务深度主导,实现“所想即所得”

系统由质量部门与生产部门直接参与设计,确保了业务流程与系统功能的高度匹配。

云表无代码特性让业务人员能直接将管理思路转化为应用,避免了需求传递失真,真正做到了为业务量身定制。

敏捷开发,快速响应业务变化

从规划到上线,主要功能模块在短时间内即部署完成,远快于传统编码开发。

当生产工艺调整或检验标准更新时,业务人员可自行快速修改表单、流程,实现了系统的“持续生长”,与企业发展同步。

端到端追溯,打造质量“透视镜”

通过系统串联起物料批次号、生产工单、工序、检验记录、维修记录,实现了任一成品可向前追溯至所有组件及生产过程,向后可跟踪至客户反馈,形成了完整的质量数据链。

数据驱动决策,从“救火”到“预防”

系统自动聚合各类检验数据、合格率、故障模式,并生成可视化报表。管理层可实时洞察各供应商表现、生产线质量波动、常见缺陷类型,从而提前介入,将质量问题消灭在萌芽状态。

产品功能介绍:四维一体,闭环管理

基于云表搭建的质量管理系统,核心涵盖四大管控模块:

1. IQC来料管控模块

来料检验标准库:建立电子化标准库,物料与检验项目、抽样方案、AQL值、判定标准自动关联。标准更新后,检验端即时同步。

(物料档案库界面)

(来料检验标准界面)

来料检验记录:检验员使用平板或电脑,依据系统推送的检验任务和标准在线录入结果,自动判定并生成检验报告。数据自动关联供应商与采购批次,为供应商评价提供精准数据。

(来料检验记录界面)

2. IPQC过程管控模块

组装过程管控:

生产计划导入:与生产计划系统对接或手工导入,自动生成每日各线体的巡检任务。

过程检验标准与报告:定义各关键工序的巡检点与标准。巡检员现场扫码工单,调出标准并记录数据(如参数、外观),并能提供每一个型号的关键质量控制点,发现异常可实时拍照上传并触发预警流程。

(IPQC过程巡检报告界面)

PCBA(线路板)过程管控:

SMT/加工计划管理:管理贴片与线路加工计划,为检验任务提供依据。

(PCBA信息表界面)

首件与巡检管理:对SMT首件、插件首件进行详细检验记录,并对SMT、插件过程进行定时巡检。

(SMT首件检验记录表界面)

(插件首件/巡检记录表界面)

AOI与测试记录:直接录入或集成AOI(自动光学检测)设备数据、线路板功能测试结果,形成完整的PCBA质量档案。

3. FQC成品管控模块

成品检验记录:依据成品检验标准,记录最终产品的功能、性能、安全、外观等全项目检验结果。

(成品出厂检验报告界面)

整机老化记录:系统化管理老化测试计划,记录每台设备的老化时间、参数、过程中出现的任何异常。

(整机信息库界面)

成品维修及查询:对检验不合格或老化故障的产品,创建维修工单,记录故障现象、原因分析、更换部件、维修结果。所有维修历史均可通过产品序列号一键查询。

(成品测试及维修查询界面)

4.系统支撑功能

工作台与任务驱动:每位员工登录后,待办检验任务、异常处理任务一目了然,实现“事找人”的高效模式。

(质量警示界面)

多维统计分析报表:内置供应商来料合格率趋势图、生产过程直通率看板、产品缺陷帕累托图、维修原因分析等报表,支持多维度筛选与钻取。

移动化应用:关键巡检、记录功能适配移动端,支持现场无纸化作业。

(质量问题收集及跟踪处理单界面)

小结

德力西(杭州)变频器有限公司通过云表无代码平台构建的质量管理系统,成功将先进的“6S”现场管理与ISO9001体系要求,转化为精准、高效、可追溯的数字化流程。

这一转型不仅解决了信息孤岛、追溯困难等核心痛点,更通过数据实时协同与流程自动化,大幅提升了质量管控的效率和一致性。

更重要的是,该项目展现了在高端制造领域,业务人员借助云表这样的无代码工具,能够自主、敏捷地实现深度数字化管理创新。它让质量管理从“成本中心”转变为“价值创造中心”,为企业巩固“专精特新”优势、应对市场快速变化提供了坚实的数字化内功。

德力西的实践证明,无需昂贵的外包开发和漫长的等待,企业自身就能驾驭数字化工具,打造核心竞争力,走向真正的“智造”未来。

你可能会喜欢

20

云表应用开发者

1129

定制服务企业

20

辅导自主开发企业

工作台

工作台 社区首页

社区首页 互助问答

互助问答 云表动态

云表动态 行业资讯

行业资讯 问答专栏

问答专栏 帮助文档

帮助文档 视频教程

视频教程 电脑端

电脑端 移动端App

移动端App 创始人电子书

创始人电子书 管理控制台

管理控制台 账号管理

账号管理 退出登录

退出登录